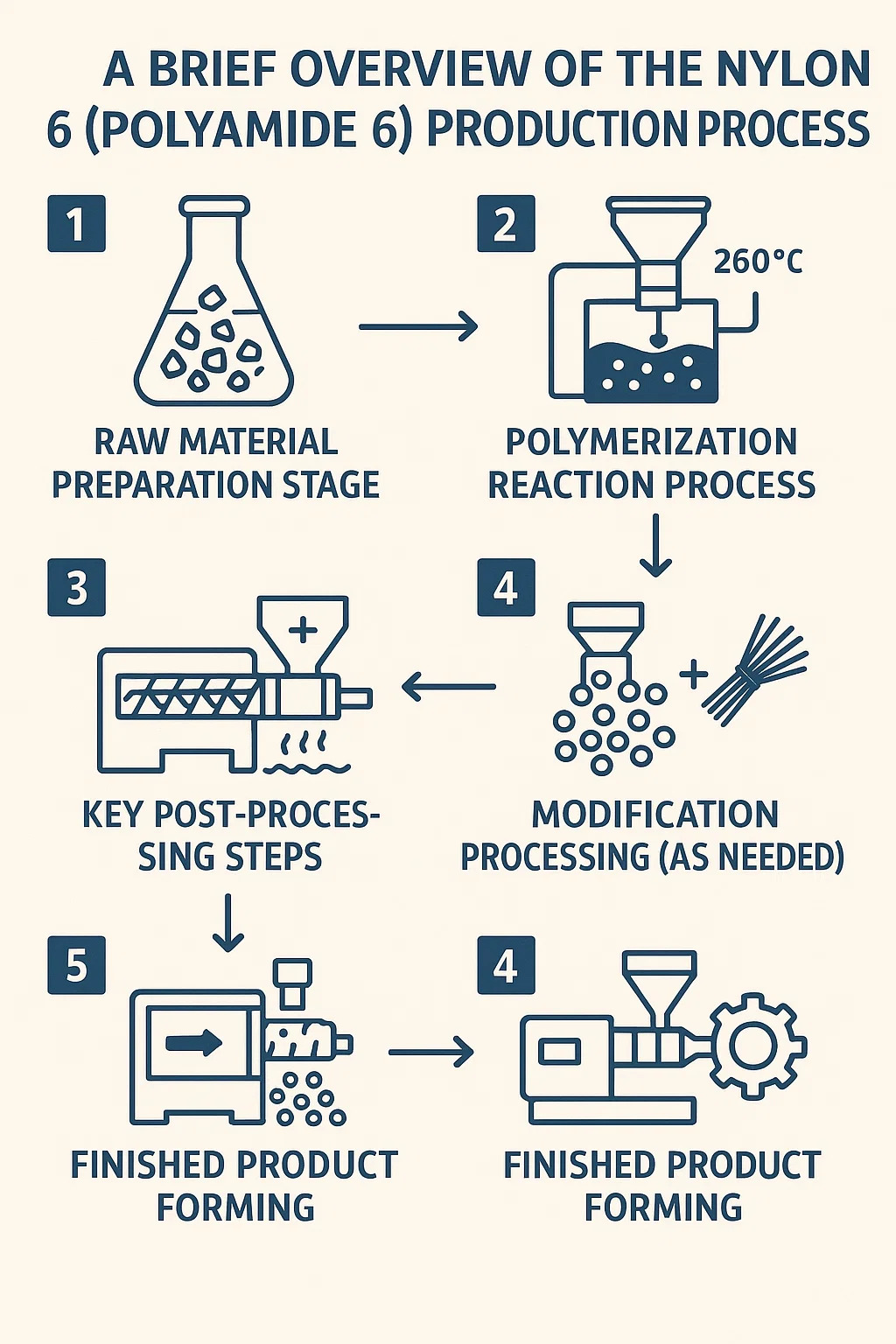

En kort oversigt over Nylon 6 (Polyamid 6) Produktionsproces

1. Raw Material Preparation Stage

Kernemonomerbehandling: Brug af caprolactam (et petroleumsderivat, der fremstår som hvide sukkerlignende krystaller), som skal renses for at fjerne metalurenheder (jernioner kan forårsage misfarvning af det færdige produkt).

2. Polymerisationsreaktionsproces

Ringåbningsinitiering: Caprolactam blandes med en lille mængde vand og "ringåbnes" (molekylære kæder er brudt) i en 260 ℃ højtemperaturreaktor, svarende til is, der smelter til vand.

Kædeforbindelse: De ringåbnede molekyler forbinder ende-til-ende og danner en langkædet polymer (på dette tidspunkt kaldet Nylon 6-smelte).

3. Nøgletrin til efterbehandling

Ekstrudering og pelletisering: Smelten ekstruderes gennem en dyse til tynde tråde, afkøles straks og hærdes med vand og skæres i Nylon 6-pellets (ligner plastgranulat).

Varmtvandsvask: Pellets lægges i blød i 90 ℃ varmt vand for at vaske omkring 10% af de ureagerede monomerer væk (genbruges til næste produktionsparti).

Dybtørring: Pellets tørres og dehydreres i 110 ℃ varm luft for at sikre et vandindhold på <0,1 % (overdreven fugt kan forårsage skumdannelse under sprøjtestøbning).

4. Behandling af ændringer (efter behov)

Forstærket type: Glasfibre blandes i under smeltningen af pellets (for at forbedre styrken, bruges til belastede dele såsom gear).

UV-bestandig type: Carbon black eller organiske stabilisatorer tilsættes (for udendørsprodukter, der modstår soleksponering).

Flammehæmmende type: Halogenfrie flammehæmmere tilsættes (vigtigt for elektroniske og elektriske komponenter).

5. Formning af færdigt produkt

Sprøjtestøbning: De tørrede pellets føres ind i en sprøjtestøbemaskine, opvarmes og smeltes, sprøjtes derefter ind i en form, afkøles og fjernes for at opnå produktet (såsom tandhjul og huse).